世纪森朗等离子体反应及产物分离装置,主要用于气体混合物的预处理、等离子体反应及产物分离。低温等离子体反应系统的工作原理基于等离子体物理与化学转化过程,核心是通过气体放电产生高能活性粒子,驱动目标反应进行。等离子体反应及产物分离装置是一种集成化学反应与产物分离功能的设备,通过等离子体技术实现高效化学转化,并优化产物收集过程。核心结构包括反应腔体、等离子体激发源和多级分离组件。反应腔体通常采用双层石英玻璃设计,夹层填充惰性气体以维持内部温度稳定(400–900℃);等离子体激发源多为微波发射器(如2.45GHz环形阵列),确保电离均匀;分离组件则通过梯度设计实现分层截留,例如多级收集盘结合电磁吸附技术,根据产物密度或电荷特性进行捕获。工作流程分为四个阶段:

1. 原料导入:反应气体经预混系统按比例引入腔体;

2. 等离子体生成:微波或电场使气体电离形成高活性等离子体;

3. 反应与沉降:产物在热力学梯度下自然沉降,载气维持环境稳定;

4. 分离收集:多级收集盘分层截留产物,未反应气体循环或净化处理。系统通过PID控制器闭环调节压强、温度等参数。该装置的优势体现在高效性、能耗和安全性方面。例如,倾斜导流板可延长沉降路径42%,碳化硅涂层提升收集盘寿命至800小时以上,分离效率达98.7%,单位能耗降低31%。安全性方面,应急泄压通道在压强超0.15MPa时自动开启。应用广泛,涵盖材料制备和环境处理。具体包括:纳米材料合成(如碳纳米管纯度99.2%)、氢能生产、有机物降解、表面处理等。

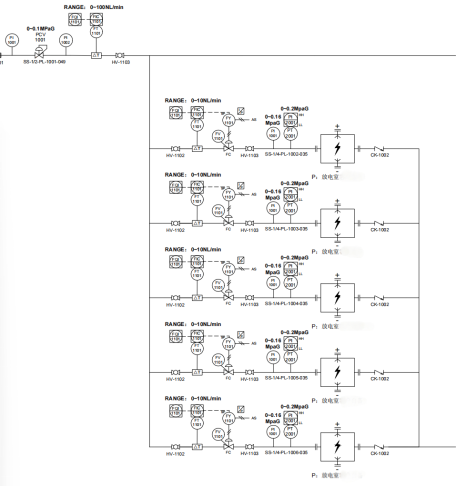

一、气体预处理与输入

气体混合与流量控制

CH₄、CO₂、CO、H₂、N₂等气体经流量计精确控制流量后混合,部分气体通过过滤器去除杂质(如颗粒物),并通过单向阀防止回流,确保气体稳定进入反应系统。

预热与气化

混合气体进入预热器加热至设定温度(结合加热带维持高温环境),同时液体原料(如H₂O)经泵输送并预热气化,与气体混合后进入等离子体反应区。

二、等离子体产生与活性粒子激发

等离子体生成

气体在加热炉内通过放电(如电弧、射频或介质阻挡放电)被电离,形成低温等离子体。此时体系中电子温度可达10000K以上,而离子和中性粒子温度接近室温,形成“非平衡态”特征。

活性粒子的产生

电子碰撞过程:高能电子与气体分子发生非弹性碰撞,引发分子激发、离解和电离,生成电子、正/负离子、激发态原子/分子(如R*)及自由基(如·OH、H·)等活性物种。

关键反应示例:

分子离解:e⁻ + AB → A + B + e⁻(如H₂O → ·H + ·OH);

电离反应:e⁻ + A₂ → A₂⁺ + 2e⁻(生成正离子);

自由基形成:通过分子振动激发或电子附着产生高活性自由基(如O₃、·O)。

三、化学反应与产物生成

活性粒子驱动反应

等离子体中的高能电子和自由基(如·OH、·H)攻击反应物分子(如CH₄、CO₂),断裂其化学键(如C-H、C=O键),引发重组反应生成目标产物。例如:

CH₄裂解:CH₄ + ·H → ·CH₃ + H₂;

CO₂转化:CO₂ + e⁻ → CO + O⁻(离解生成CO和氧负离子)。

催化剂辅助

若系统内置催化剂(如图片中“Cat”标注),活性粒子可在催化剂表面富集,降低反应活化能,促进定向转化(如合成燃料或高附加值化学品)。

四、产物分离与输出

冷却与气液分离

反应后的混合产物(气体、液体及可能的固体颗粒)进入冷凝器降温,随后通过气液分离器分离为:

气相产物:未反应气体(如N₂)、小分子气体(如H₂、CO);

液相产物:冷凝水、液态有机物(如醇类、烃类)。

温度监测与系统调控

热电偶实时监测反应区出口温度(>1200℃),反馈调节加热带功率或气体流量,维持等离子体稳定状态。

等离子体反应及产物分离装置,通过“等离子体活化-化学转化-产物分离”三步实现目标反应:利用等离子体产生的高能电子和自由基打破分子键,驱动常规条件下难以进行的化学反应,最终通过分离单元获取气相/液相产物。其优势在于可在低温(离子温度)下实现高效转化,适用于能源化工、废气处理等领域。